真空絕熱板(Vacuum Insulation Panel�����,縮寫VIP)是一種新型高效絕熱保溫材料���。其特點(diǎn)是導(dǎo)熱系數(shù)低,其表觀導(dǎo)熱系數(shù)比常規(guī)保溫材料低一個(gè)數(shù)量級(jí)�,同時(shí)擁有較薄的厚度(一般在15-30 mm),在制造���、使用和用后處理過程中不消耗臭氧層物質(zhì)��?��?捎糜诒?����、冰柜����、冷藏箱����、冷庫(kù)���、電熱水器等保溫設(shè)備�����,不僅增大電器的容積�,也降低了能耗�,是目前用于“冷藏、冷凍�����、保溫”等系統(tǒng)最先進(jìn)�����、最高效的保溫���、隔熱材料����。

VIP玻璃微纖維芯材的制造分干法和濕法兩種。濕法成型即采用傳統(tǒng)的玻璃微纖維紙生產(chǎn)技術(shù)�����,將玻璃微纖維棉打漿����,然后抄制烘干成型。該種方法浪費(fèi)能源���,對(duì)環(huán)境影響較大���,濕法成型的VIP板材在成本上比干法VIP制品要高出近40%,同時(shí)濕法VIP制品在導(dǎo)熱性能上比于法制品略差���。一般厚度為1~2 mm的濕法VIP芯材導(dǎo)熱系數(shù)為0.0021~0.0023 w/(m.K)�,而干法VIP芯材的導(dǎo)熱系數(shù)為0.0019 w/(m.K)���。由此可見,VIP用玻璃微纖維干法氈無(wú)論是在成本還是性能上都占有優(yōu)勢(shì)����。

1.VlP的結(jié)構(gòu)分析

圖1為VIP的結(jié)構(gòu)示意圖��,VIP主要由隔氣層(GasBarrier)���,芯材(Core Material)和氣體吸附材料(Getter)3個(gè)部分組成。

隔氣層的功能主要是包覆芯材���、隔絕外界空氣使VIP保持真空和防止氮��、氧及水氣等滲入板材內(nèi)部破壞真空度和降低其絕熱性能�����。目前多使用含有金屬層的薄膜和多層聚酯基薄膜作為VIP隔氣層材料����。

氣體吸附劑的放置主要是為了保證板內(nèi)更好的真空度��,吸附由于滲透或材料放氣所產(chǎn)生的多余氣體�����,滲入板內(nèi)的水氣分子則由干燥劑吸附掉��。目前吸氣劑一般采用鋇鋰合金吸收板內(nèi)的氮?dú)狻⒀鯕夂投趸?���,用氧化鈷或活性炭吸收氫氣?/span>

VIP芯材一般選用多孔隙性材料,如粉狀二氧化硅�、氣凝膠、玻璃微纖維或開孔泡沫等材料���,其功能主要是結(jié)構(gòu)支撐和減少熱傳導(dǎo)�����。熱量傳遞一般通過傳導(dǎo)���、對(duì)流與輻射的方式從熱端傳遞到冷端,任何絕熱材料的絕熱原理及方法都是阻止熱量從一個(gè)點(diǎn)傳到另外一個(gè)點(diǎn)����,因而盡管形成所謂的“絕熱空間”,但是熱傳導(dǎo)過程是一個(gè)“熵增”的過程�,任何方法都無(wú)法避免,只能是盡量弱化與減小���。熱傳導(dǎo)主要有芯材本身的固體傳導(dǎo)��、殘留氣體傳導(dǎo)以及輻射傳導(dǎo)�����。因此VIP芯材的選擇必須最優(yōu)化��,使得氣體熱傳導(dǎo)�����、固體熱傳導(dǎo)都達(dá)到最小��。相比之下�����,輻射換熱則可以不通過任何介質(zhì)而發(fā)生�。當(dāng)輻射能量作用于物體時(shí)�,可以被反射、穿透或吸收�。如果能量被吸收于物體內(nèi),則物體溫度會(huì)升高���。通常輻射能量會(huì)與空間內(nèi)的物體發(fā)生熱量交換�����,因而可以通過在板內(nèi)填充多孔芯材的方法增加輻射障礙而減少輻射換熱�����。通過采取一定措施盡量減弱以上熱量的傳遞方式��,可以實(shí)現(xiàn)VIP板的優(yōu)異絕熱性能����。

2.VIP芯材的分析與選用

通過VIP結(jié)構(gòu)分析及其絕熱機(jī)理分析,可知VIP核心技術(shù)為芯材和隔氣層材料���。芯材的選擇除了必須滿足支撐作用及本身具有低導(dǎo)熱系數(shù)��、能夠有效降低板內(nèi)輻射換熱的要求外�����,作為VIP板芯材使用的材料來說���,還必須具備的特性為開孔結(jié)構(gòu),以便于氣體抽空����,同時(shí)微孔的排列應(yīng)該使材料中的結(jié)構(gòu)接觸點(diǎn)盡量少��,以減少固體熱傳導(dǎo)��。真空環(huán)境下,不同芯材的絕熱性能大不相同���,常用芯材在不同氣體壓力下的導(dǎo)熱系數(shù)變化如圖2所示�。

由該圖可見�����,在抽真空狀態(tài)(真空壓力小于0.1 kPa)時(shí)���,纖維材料與其他隔熱材料相比����,導(dǎo)熱系數(shù)低�����,具有高熱阻值����。下面��,我們對(duì)VIP玻璃微纖維芯材的制造技術(shù)進(jìn)行討論�。

3.VIP玻璃微纖維芯材干法工藝制造過程

從相關(guān)文獻(xiàn)可知����,VIP玻璃微纖維芯材干法工藝流程總結(jié)如圖3所示。

VIP玻璃微纖維芯材干法制造技術(shù)主要流程為吹制玻璃微纖維�、集棉、壓縮成型及裁切�。首先按配比稱重原料并混合,原料熔化后通過火焰法或離心法生產(chǎn)出纖維����,然后集棉形成一定厚度的玻璃棉,最后通過高溫?zé)釅悍绞街瞥伤杩酥氐腣IP芯材����。干法制造技術(shù)相對(duì)于濕法技術(shù)而言,關(guān)鍵技術(shù)點(diǎn)集中在纖維成形�、集棉時(shí)的纖維排布以及增加了熱壓成型步驟。

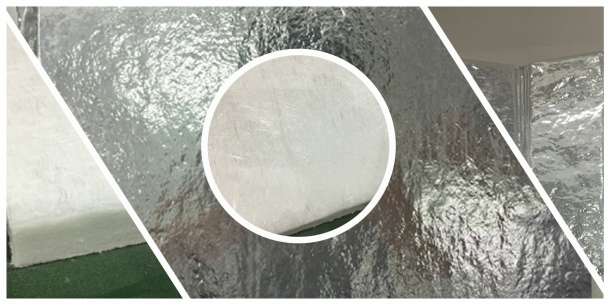

干法玻璃纖維芯材及真空板

4.VIP芯材用玻璃微纖維生產(chǎn)技術(shù)

玻璃微纖維通常有兩種生產(chǎn)方式:火焰噴吹法和離心噴吹法�����。火焰噴吹法生產(chǎn)玻璃微纖維直徑最細(xì)可達(dá)0.1~0.2μm��,但纖維直徑分布范圍寬��,渣球含量高�,產(chǎn)量低,通常單臺(tái)爐的日產(chǎn)量在25--100 kg��,能耗大����;離心噴吹法生產(chǎn)的玻璃微纖維目前最細(xì)直徑在1.5μm左右���,纖維直徑分布范圍窄��,渣球含量相對(duì)低�����,產(chǎn)量高�����,能耗低���,物理性能均一性好���。VIP玻璃微纖維芯材要求玻璃微纖維均一性好,渣球含量低���,同時(shí)考慮到能耗成本�,目前市場(chǎng)上的VIP玻璃微纖維芯材基本都采用離心法生產(chǎn)��。

分析部分市場(chǎng)樣品�����,其顯微鏡下的纖維排列如

由圖可見��,纖維直徑一般都小于5μm���,同時(shí)���,為了最大程度上減少熱傳導(dǎo),VIP用干法氈的纖維必須平行排列��。玻璃微纖維絕熱材料的纖維直徑對(duì)其導(dǎo)熱系數(shù)有較大影響,導(dǎo)熱系數(shù)隨纖維直徑減小而降低�。據(jù)檢測(cè),在一定玻璃微纖維直徑范圍內(nèi)��,玻璃微纖維直徑每減小約0.25 μm�,其導(dǎo)熱系數(shù)值可降低2.3%。目前市場(chǎng)上的VIP芯材的纖維平均直徑一般都小于5μmm��。雖然纖維直徑的降低會(huì)提高其絕熱性能���,但生產(chǎn)成本也會(huì)提高��,同時(shí)離心法生產(chǎn)直徑較細(xì)的玻璃微纖維也存在很多技術(shù)問題需要解決�����,例如離心頭的孔徑、孔的位置設(shè)計(jì)及集棉系統(tǒng)等���,因此需要綜合考慮設(shè)計(jì)纖維直徑����。同時(shí)��,在VIP芯材生產(chǎn)這方面還有很大的技術(shù)提升空間。

離心法生產(chǎn)VIP用干法玻璃微纖維工藝步驟與普通離心法玻璃微纖維生產(chǎn)過程相向�,首先原料按照配比混合后送入熔窯,熔化好的玻璃液經(jīng)料道末端的漏板流出��,進(jìn)入離心器�����。在高速旋轉(zhuǎn)的離心機(jī)帶動(dòng)下��,離心器側(cè)壁甩出的近萬(wàn)股玻璃細(xì)流�,在燃燒室產(chǎn)生的高溫高速火焰下玻璃細(xì)流被進(jìn)一步牽伸、切斷成一定長(zhǎng)度的纖維��。

依據(jù)上文�,我們可以看出VIP用干法玻璃微纖維對(duì)纖維直徑、長(zhǎng)度及纖維排布方向的要求很高�����,因此在工藝參數(shù)方面較普通離心棉的生產(chǎn)需要有所改進(jìn)����。一般我們可以通過以下兩種方法來生產(chǎn)較細(xì)的離心法玻璃微纖維。

(1) 減小離心頭周邊壁的小孔直徑��,但容易使玻璃液不易流出,所以對(duì)玻璃液粘度及離心頭溫度控制的要求就很高�。

(2) 提高火焰束的流速,這對(duì)成纖燃燒器的燃燒量控制也提出了很高的要求���,合適的火焰溫度才能避免一次纖維變成球狀或環(huán)狀的非纖維形材料形態(tài)����。

離心法玻璃微纖維吹制后需進(jìn)行集棉布?xì)?���。由上文可知,VIP芯材需要玻璃微纖維盡可能的平行排列���,即減少縱向熱橋效應(yīng)才能降低產(chǎn)品的導(dǎo)熱系數(shù)����,因此我公司采用氣流布?xì)?�,通過調(diào)節(jié)布棉風(fēng)嘴角度����、風(fēng)速及集棉網(wǎng)帶下的真空抽吸風(fēng)量�����、風(fēng)壓等使玻璃微纖維均勻沉降在集棉網(wǎng)帶上,形成了纖維平行排列且均勻分布的VIP干法氈半成品�。

3.2玻璃微纖維芯材壓縮成型技術(shù)

VlP用玻璃微纖維芯材的含水量,膠黏劑含量以及容重等都會(huì)對(duì)VlP導(dǎo)熱性能產(chǎn)生直接的影響���。在選擇壓縮成型技術(shù)的時(shí)候����,要盡可能的避免引入膠黏劑��、水分等��,同時(shí)也要考慮節(jié)能以及使操作工藝簡(jiǎn)單化���。

依據(jù)相關(guān)文獻(xiàn)���,VlP玻璃微纖維芯材厚度大多在10~20 mm,常用的玻璃棉壓縮成型工藝見表1��。

目前�����,國(guó)際上常用的3種壓縮方法如表1l所示。其中浸潤(rùn)粘結(jié)劑法對(duì)熱壓溫度及時(shí)間要求不高����,并且定型效果好,但由于添加了粘結(jié)劑�����,增加了玻璃微纖維芯材的熱橋效應(yīng)���,會(huì)影響其絕熱效果���;直接熱壓法則對(duì)熱壓溫度和時(shí)間都有較高的要求;針刺法無(wú)需用水加熱或噴灑無(wú)機(jī)膠粘劑��,能夠較少密封薄層的用量和最小化熱橋作用�����,降低了芯材的制造費(fèi)用�,還可以防止芯材內(nèi)部產(chǎn)生氣體,但是該方法由LG公司(泰州樂金)申請(qǐng)了專利���,其使用有一定的局限性��。綜上所述�,玻璃棉壓縮成型工藝還有待于進(jìn)一步的研究開發(fā)及創(chuàng)新��。

4結(jié)語(yǔ)

(1) 在經(jīng)濟(jì)快速發(fā)展的形勢(shì)下��,節(jié)能環(huán)保兩大主題顯得越發(fā)重要����,VIP材料正是一種高效、環(huán)保的絕熱材料�����,這種材料具有很大的市場(chǎng)需求��,擁有廣闊的市場(chǎng)前景����。

(2)VlP的技術(shù)核心為芯材和隔氣層材料,玻璃微纖維芯材具有生產(chǎn)成本低�����,隔熱效果好的優(yōu)點(diǎn)����。分析VlP絕熱機(jī)理可知���,制造玻璃微纖維芯材需要在最大程度上減少熱橋效應(yīng),這就對(duì)玻璃微纖維棉氈的生產(chǎn)技術(shù)和壓縮成型技術(shù)提出了很高的要求�。

(3) 目前廣泛使用的玻璃微纖維生產(chǎn)技術(shù)有離心法和火焰法,對(duì)比而言�����,離心法具有能耗低�,玻璃微纖維均一性好的優(yōu)點(diǎn),更適用于VIP干法氈芯材的生產(chǎn)���;而壓縮成型技術(shù)則以直接熱壓法應(yīng)用最為普遍�����,該種方法在最大程度上減少了熱橋效應(yīng)����。

(4) VIP玻璃微纖維芯材在結(jié)構(gòu)上玻璃微纖維需要盡可能的平行排列���,纖維長(zhǎng)度及直徑均一性要好��,同時(shí)纖維直徑在2~5 μm范圍內(nèi)越細(xì)��,其絕熱性能越好�����。如何在有效的生產(chǎn)成本控制下���,利用離心法生產(chǎn)出纖維直徑較細(xì),同時(shí)均一性好的玻璃微纖維是芯材制造技術(shù)的關(guān)鍵問題�。